Processo de Produção de Margarina

Processo de Produção de Margarina

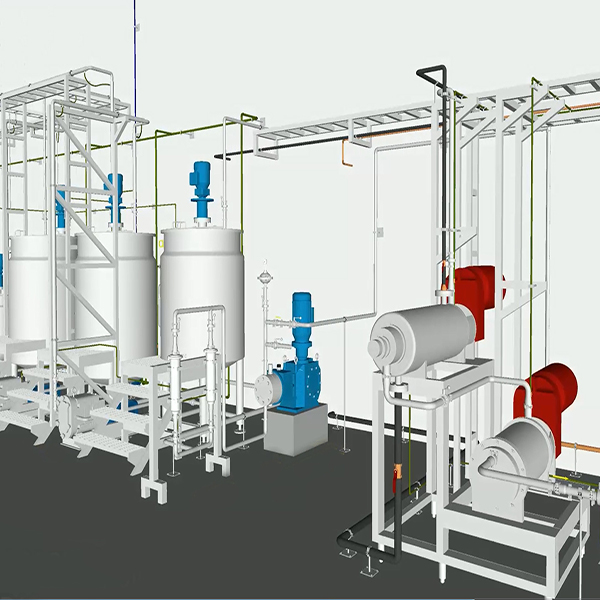

A produção da margarina inclui duas partes: preparação da matéria-prima e resfriamento e plastificação. O equipamento principal inclui tanques de preparação, bomba HP, votador (trocador de calor de superfície raspada), máquina de rotor de pino, unidade de refrigeração, máquina de envase de margarina e etc.

O primeiro processo é a mistura da fase oleosa e da fase aquosa, a medição e a emulsificação da mistura da fase oleosa e da fase aquosa, de modo a preparar a alimentação do material para o último processo. O último processo é o resfriamento contínuo, plastificação e embalagem do produto.

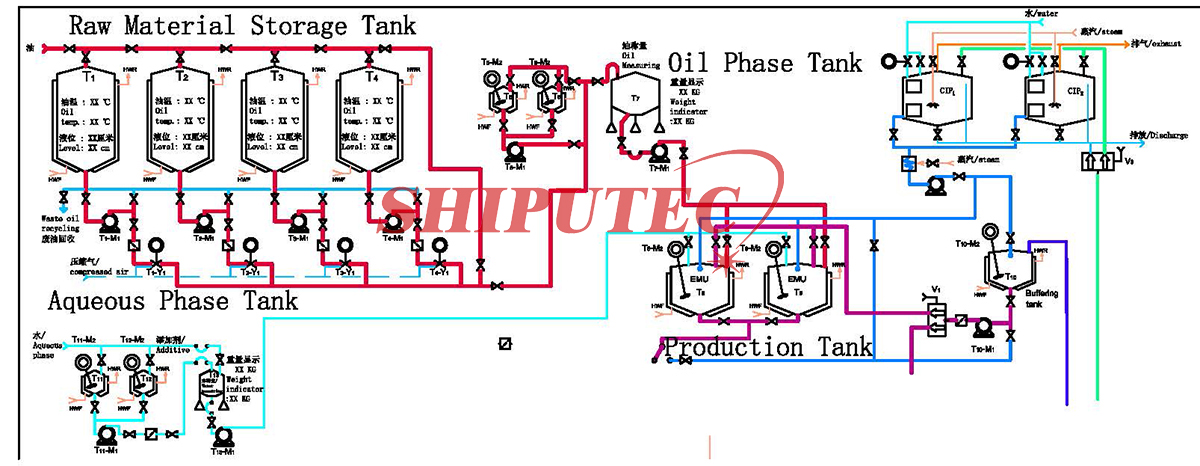

O processo de preparação da matéria-prima da margarina é mostrado na Figura 1:

- 1.O leite fermentado

Algumas fórmulas de margarina para adicionar leite e leite após a fermentação de bactérias lácticas podem produzir um sabor semelhante ao creme natural, de modo que a fábrica mistura leite fermentado e água.

- 2.Mistura de água

A água e os aditivos solúveis em água da fórmula da margarina, como leite fermentado, sal, conservantes, etc., são adicionados à mistura da fase aquosa e ao tanque dosador na proporção prescrita para mexer e misturar, de modo que a fase aquosa componentes são dissolvidos em uma solução uniforme.

- 3.Mistura de fase oleosa

O óleo bruto de diferentes especificações é primeiro misturado no tanque de mistura de óleo de acordo com a proporção prescrita e, em seguida, os aditivos solúveis em óleo, como emulsificante, antioxidante, pigmento solúvel em óleo, celulose solúvel em óleo, etc., são adicionados ao a fase oleosa de acordo com a proporção, misturada com o tanque de medição e agitada para formar uma fase oleosa uniforme.

- 4.A emulsão

O objetivo da emulsificação da margarina é fazer com que a fase aquosa seja dispersa de maneira uniforme e estável na fase oleosa, e o grau de dispersão da fase aquosa tem um grande impacto na qualidade do produto. Como o sabor da margarina está intimamente relacionado ao tamanho das partículas da fase aquosa, a propagação dos microrganismos é realizada na fase aquosa, o tamanho das bactérias gerais é de 1-5 mícrons, então as gotículas de água na faixa de 10-20 mícrons ou faixa menor podem limitar a propagação de bactérias, então a dispersão da fase aquosa é muito fina, as partículas da fase aquosa são muito pequenas farão com que a margarina perca o sabor; A dispersão não é suficiente, a partícula da fase aquosa é muito grande, fará com que a margarina corrompa o metamorfismo. A relação entre o grau de dispersão da fase aquosa na margarina e a natureza do produto é aproximadamente a seguinte:

| 水滴直径 Dimensão da gota de água (微米 micrômetro) | 人造奶油性质 (Sabor de Margarina) |

| menos de 1 (cerca de 80-85% da fase aquosa) | Pesado e com menos sabor |

| 30-40 (menos de 1% da fase aquosa) | Bom gosto, fácil de ser pútrido |

| 1-5 (cerca de 95% da fase aquosa) | Bom gosto, não é fácil ser pútrido |

| 5-10 (cerca de 4% da fase aquosa) | |

| 10-20 (cerca de 1% da fase aquosa) |

Pode-se observar que a operação de emulsificação deve atingir um certo grau de requisitos de dispersão.

O objetivo de misturar a fase aquosa e a fase oleosa separadamente e uniformemente com a fase anterior é garantir a consistência uniforme de toda a emulsão após a emulsificação e mistura das duas fases oleosa e aquosa. A mistura de emulsificação é, o problema de operação é de 50-60 graus, a fase aquosa é adicionada à fase oleosa medida, na agitação mecânica ou na agitação do ciclo da bomba, a fase aquosa é totalmente dispersa na fase oleosa, a formação de látex. Mas este tipo de líquido de látex é muito instável, parar de mexer pode estar no fenômeno de separação de óleo e água no playground.

Após a entrega da emulsão mista, o processo de resfriamento e plastificação é realizado até o produto ser embalado.

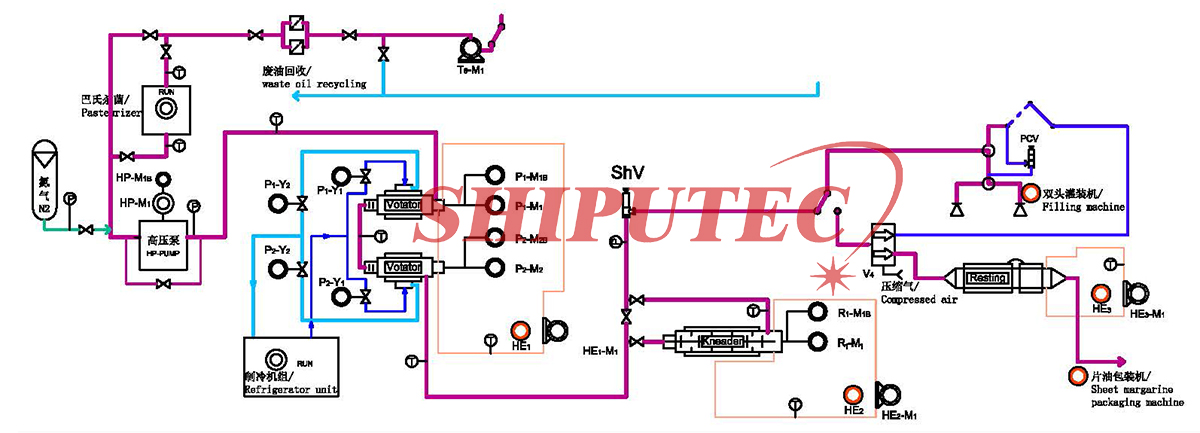

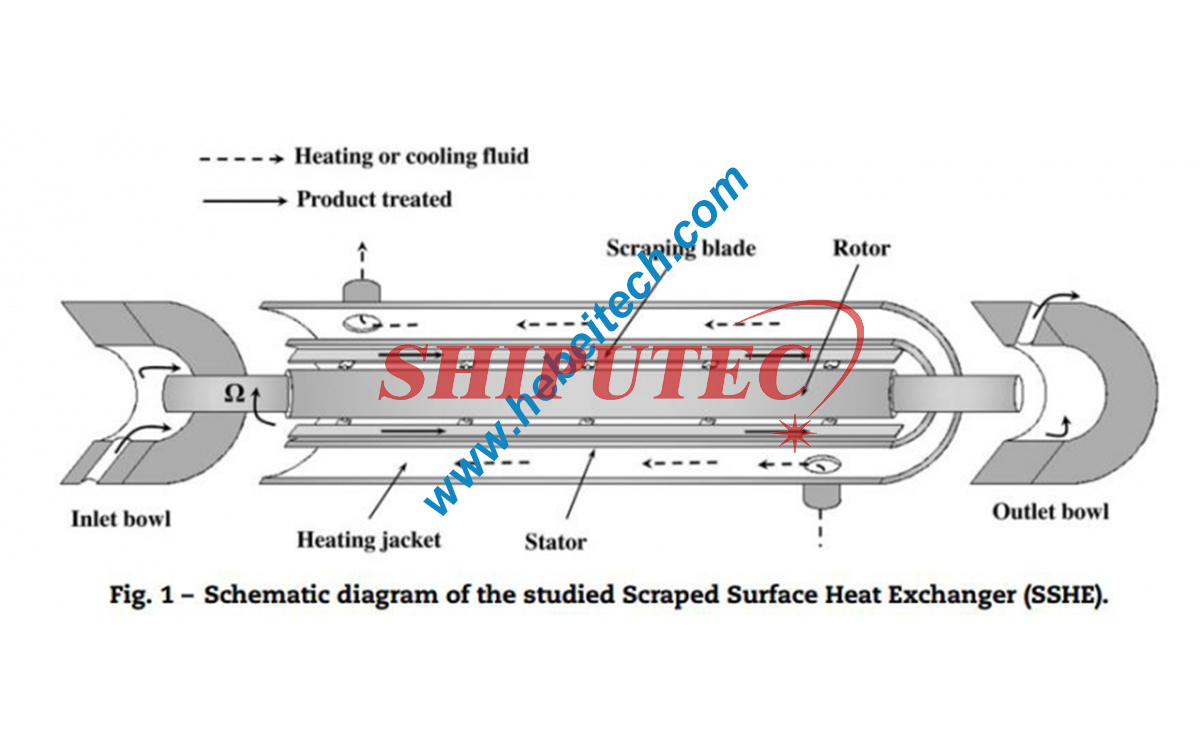

A emulsão deve ser resfriada e plastificada para produzir uma margarina flexível. Atualmente, adota principalmente dispositivo de plastificação de têmpera contínua fechada, incluindo votador ou chamado trocador de calor de superfície raspada (unidade A), máquina de rotor de pino ou máquina de amassar (unidade C) e tubo de descanso (unidade B). O processo tecnológico é mostrado na Figura 2:

Este conjunto de equipamentos possui as seguintes características:

1. Operação contínua hermética de alta pressão

A emulsão pré-misturada é alimentada no cilindro de resfriamento por uma bomba de alta pressão para o votator. A alta pressão pode superar a resistência em toda a unidade, além da operação em alta pressão pode tornar o produto fino e liso. A operação fechada pode impedir o ar e o ar devido à têmpera e condensação da água misturada com a emulsão, garantir os requisitos de saúde do produto, reduzir a perda de refrigeração.

2. Têmpera e emulsificação

A emulsão é temperada com amônia ou Freon no votador para resfriar a emulsão rapidamente, de modo que a produção de pequenas partículas cristalinas, geralmente de 1 a 5 mícrons, torna o sabor delicado. Além disso, o raspador no eixo giratório do votador está intimamente conectado à parede interna do cilindro, de modo que o raspador em operação pode não apenas raspar continuamente a cristalização aderida à parede interna, mas também dispersar a emulsão para atender ao requisitos de emulsificação do tom.

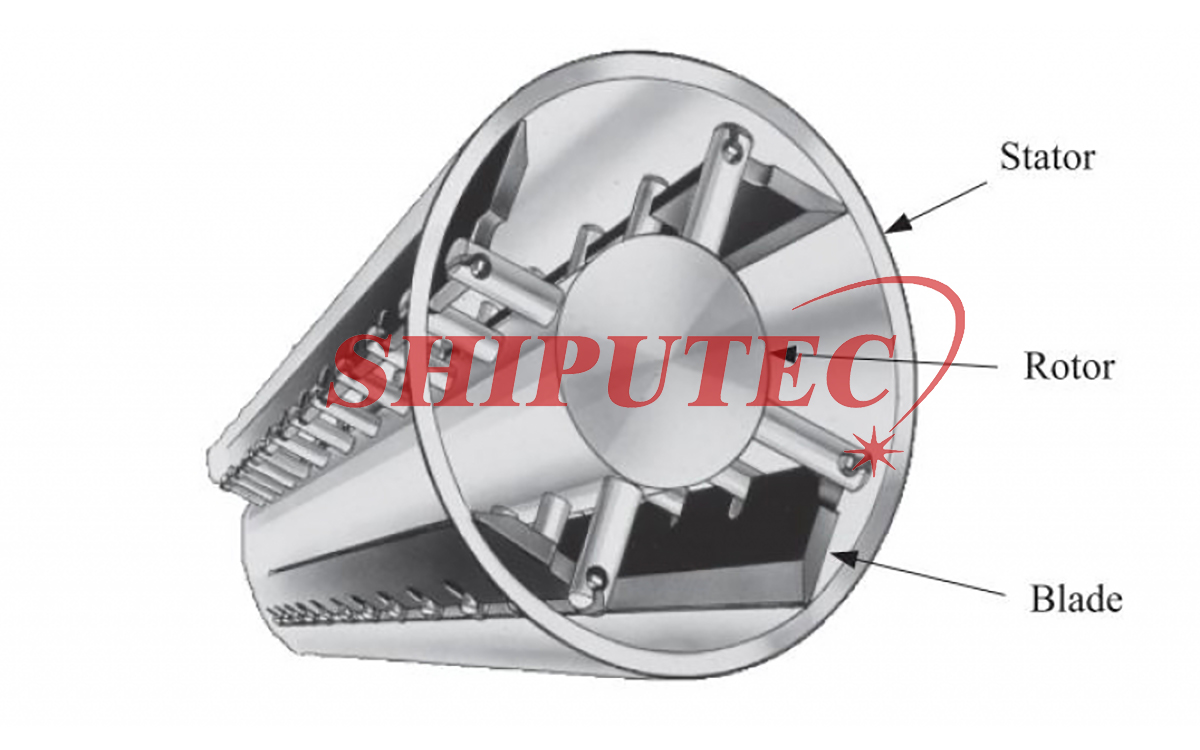

3. Amassamento e desengrossamento (máquina de rotor de pino)

Embora a emulsão resfriada pelo votator tenha começado a produzir cristalização, ela ainda precisa crescer durante um período de tempo. Se a emulsão cristalizar em repouso, uma rede de cristais lipídicos sólidos se formará. O resultado é que a emulsão resfriada formará uma massa muito dura e sem plasticidade. Portanto, para se obter margarinas com certa plasticidade, a estrutura da rede deve ser quebrada por meios mecânicos antes que a emulsão forme a estrutura geral da rede, de modo a obter o efeito de redução do espessamento. O amassamento e o desengrossamento são realizados principalmente em máquinas de rotor de pinos.

A Unidade A (votator) é na verdade um dispositivo de resfriamento raspador. A emulsão é conduzida para a unidade fechada A (votator) por bomba de alta pressão. O material passa pelo canal entre o cilindro de resfriamento e o eixo giratório, e a temperatura do material cai rapidamente pela têmpera do meio de resfriamento. Duas fileiras de raspadores estão dispostas na superfície do eixo. Os cristais formados na superfície interna do votador são raspados pelo raspador giratório de alta velocidade para sempre expor a nova superfície de resfriamento e manter a transferência de calor eficiente. A emulsão pode ser dispersada sob a ação do raspador. Quando o material passa pela unidade A (votador), a temperatura cai para 10-20 graus, que é inferior ao ponto de fusão do óleo. Embora o óleo comece a cristalizar, ainda não formou um estado sólido. Neste momento, a emulsão está em estado de resfriamento e é um líquido espesso.

O eixo de rotação da unidade A (votador) é oco. Durante a operação, água quente de 50 a 60 graus é despejada no centro do eixo de rotação para evitar que a cristalização adira e cure no eixo e cause bloqueio.

A unidade C (máquina de rotor de pinos) é um dispositivo de amassamento e desengrossamento, conforme mostrado na figura acima. Duas fileiras de parafusos metálicos são instaladas no eixo giratório e uma fileira de parafusos metálicos fixos são instalados na parede interna do cilindro, que são escalonados com os parafusos metálicos no eixo e não se tocam. Quando o eixo gira em alta velocidade, os parafusos de metal no eixo passam pela folga dos parafusos de metal fixos e o material é totalmente amassado. Sob esta ação, pode promover o crescimento de cristais, destruir a estrutura da rede cristalina, formar cristais descontínuos, reduzir a consistência e aumentar a plasticidade.

A unidade C (máquina de rotor de pinos) só desempenha um forte efeito de amassamento em noites super frias, por isso só precisa de preservação de calor e não precisa de resfriamento. À medida que o calor de cristalização é liberado (cerca de 50KCAL/KG) e o calor gerado pelo atrito de amassamento, a temperatura de descarga da unidade C (rotor de pino macjhine) é maior que a temperatura de alimentação. Neste momento, a cristalização está cerca de 70% completa, mas ainda está macia. O produto final é liberado pela válvula de extrusão e endurece após um certo tempo.

Após o envio da margarina da unidade C (máquina de rotor de pinos), ela precisa ser tratada termicamente a uma determinada temperatura. Geralmente, o produto é colocado a uma temperatura de 10 graus abaixo do ponto de fusão por mais de 48 horas. Este tratamento é chamado de amadurecimento. O produto cozido pode ser enviado diretamente para a planta de processamento de alimentos para uso.